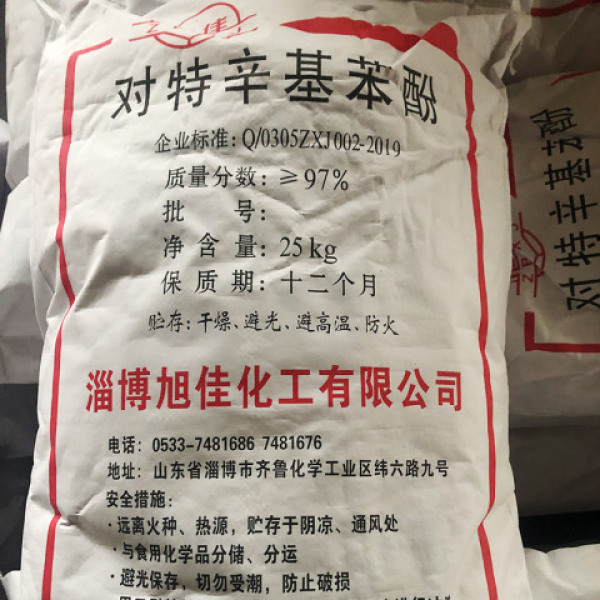

对特辛基苯酚工艺解密:从苯酚与烯烃原料预处理到精馏提纯

对特辛基苯酚作为精细化工领域的关键中间体,广阔应用于油溶性酚醛树脂、非离子型表面活性剂及高端抗氧化剂的生产。其制备工艺的优化直接决定了产品的纯度与收率,而从原料预处理到精馏提纯的全流程控制,则是实现工业化生产的核心技术壁垒。

一、原料预处理:精准控制反应活性

苯酚与二异丁烯的预处理是烷基化反应的基础。苯酚需通过磷酸酸化(pH=4)抑制氧化变质,同时采用氮气保护防止其与空气中的氧气反应生成醌类杂质。二异丁烯则需通过分子筛脱水处理,将含水量控制在10%以下,以避免水分子占据催化剂活性位点导致副反应增加。预处理后的原料需按1:1.2的摩尔比精确计量,通过动态混合器实现均匀分散,确保反应体系的热力学平衡。

二、催化烷基化:反应器设计与参数优化

采用两级串联反应釜实现连续化生产。一级反应釜内填充KC102型树脂催化剂,在90-95℃、常压条件下完成初始烷基化反应,物料停留时间控制在30分钟以内,以减少邻位异构体的生成。二级反应釜通过升温至100-105℃促进转位反应,使对位选择性提升至92%以上。该工艺通过缩短原料与催化剂的接触时间,将副产物(如二叔丁基酚、2,4-二辛基苯酚)的生成量降低至3%以下。

三、多级精馏:梯度分离提纯技术

烷基化液需经过三级精馏塔实现组分分离:

一级脱轻塔:在120-130℃、-0.094MPa真空度下,脱除未反应的苯酚与二异丁烯,轻组分回收率达98%;

二级脱轻塔:通过185-190℃的塔底温度,分离邻特辛基酚等中间馏分,异构体去除率提升至95%;

脱重塔:采用140-150℃的塔顶温度与-0.096MPa真空度,最终得到纯度≥99.5%的对特辛基苯酚产品。

该工艺通过内回流与外回流比的精准调控(一级/二级塔1:2,脱重塔2:1),使单程收率提高至88%。

四、结晶联产技术:突破纯度极限

为满足电子级产品需求,部分企业采用熔融结晶与精馏联产工艺。通过45-55℃的起始温度与4-6℃/min的升温速率,实现异构体与重组分的分步结晶分离。结晶后的物料再经三级精馏塔处理,最终产品纯度可达99.9%以上,同时联产高纯度对叔丁基苯酚,实现资源综合利用率最大化。

五、工艺创新与行业趋势

当前对特辛基苯酚生产工艺正朝着连续化、智能化方向发展。通过DCS控制系统实时监测反应温度、压力及组分变化,结合机器学习算法优化工艺参数,可使生产周期缩短40%,能耗降低25%。

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣